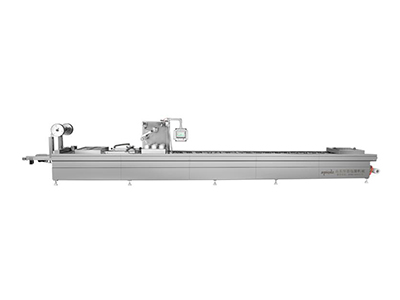

自动下料香肠拉伸膜包装机的核心工艺

自动下料香肠拉伸膜包装机的核心工艺遵循 “下膜拉伸成型→自动下料→上膜覆盖→真空 / 充气→热封封口→成品裁切→废料回收” 的连续流程,具体步骤如下:

1. 下膜输送与拉伸成型(底膜成型阶段)

下膜放卷:卷状下膜(底膜)通过放卷机构匀速输送至成型模具下方,模具表面为与香肠匹配的凹槽(单排或多排,根据产能设计)。

加热拉伸:底膜经过加热板(温度 80-120℃)加热软化后,通过真空吸附(模具凹槽内的真空孔产生负压)或气压冲压(上方气缸加压),使底膜拉伸并贴合模具凹槽,形成一个个独立的 “包装托”,用于承载香肠。

2. 自动下料(香肠精准入托)

输送定位:预处理后的香肠通过输送带输送至包装机的下料机构(常见为 “拨叉式”“吸盘式” 或 “推板式”)。

精准投放:下料机构通过光电传感器或编码器检测成型托的位置,将香肠逐一或成排推入对应的底膜凹槽中,确保香肠居中、不偏移(若偏移会导致后续封口不严密)。

3. 上膜覆盖与定位

上膜放卷:卷状上膜(盖膜)通过另一组放卷机构输送至已放入香肠的底膜上方,通过导向辊和张力控制系统确保上膜平整、无褶皱。

对齐覆盖:上膜与底膜在输送过程中通过定位传感器(如光电眼)对齐,确保上膜完全覆盖底膜的凹槽区域及边缘密封位。

4. 真空抽气 / 充气(核心保鲜步骤)

真空包装(主流选择):覆盖好上膜的 “底膜 + 香肠 + 上膜” 结构进入真空室,真空泵启动抽走真空室内的空气(包括香肠与膜材之间的空气),当达到设定真空度后,保持 1-3 秒(确保空气完全抽净)。

作用:抑制需氧菌生长,延长香肠保质期(生鲜香肠可延长至 7-15 天,熟制香肠可延长至 30-90 天),同时避免香肠在运输中挤压变形。

充气包装(特殊需求):若需保护易碎香肠(如含颗粒的香肠)或提升外观,可在抽真空后充入惰性气体(如 N₂、CO₂混合气体,比例通常为 N₂:CO₂=7:3),通过气体阻隔氧气,同时利用气体支撑膜材。

5. 热封封口(密封成型)

热封执行:真空 / 充气完成后,真空室的热封刀(通常为铜制或特氟龙涂层,避免粘膜)下降,对底膜与上膜的边缘重叠区域施加压力(0.2-0.5MPa)和热量(120-180℃),使膜材的热封层(如 PE 层)熔融并粘合。

封口要求:封口宽度通常为 5-10mm,需确保无漏封、虚封(可通过 “水浸测试” 检测:将包装浸入水中挤压,无气泡则密封合格)。

6. 成品裁切(分离单个包装)

冷却后的连续包装体(多排或多列连体)输送至裁切机构,通过圆形切刀(连续裁切)或冲压切刀(间歇裁切)将连体包装裁切成单个独立的香肠包装。

裁切精度:确保切口平整、无毛边,且不裁切到香肠本体(通过定位传感器校准裁切位置)。

7. 废料回收与成品输出

废料回收:裁切产生的膜材边角料(如底膜与上膜的边缘废料)通过废料卷取机构卷成废料卷,便于后续集中处理(回收再利用或销毁)。

成品输送:单个包装好的香肠通过出料输送带输送至后续工序(如金属检测、重量检测、装箱打包)。